Acompanhe a resposta dos representantes da três principais marcas mundiais

Perguntar qual é a mesa de corte ideal é equivalente a perguntar qual o veículo ideal. A resposta para os dois casos seria: ideal a quê? No caso automotivo, para terrenos acidentados e íngremes o ideal seria um jipe, para pistas de corrida um modelo fórmula 1 e o mesmo vale se a necessidade for de transporte de pessoas, de cargas etc.

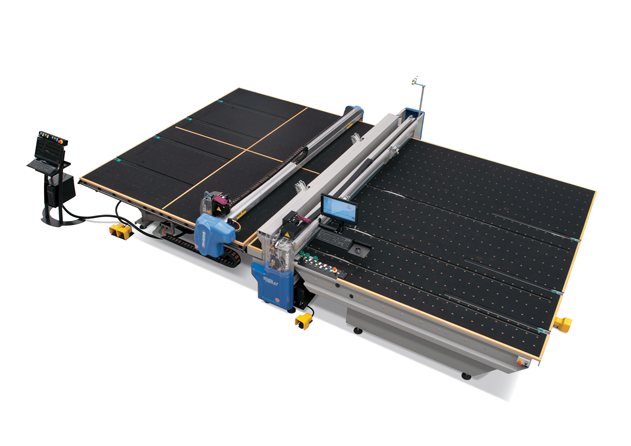

A revista Tecnologia & Vidro optou por ouvir representantes dos três maiores nomes nessa área: Bottero, Lisec e Macotec, com quatro perguntas direcionadas a cada necessidade. Acompanhe como se saíram diante delas.

O QUE NÃO PODE FALTAR EM UMA MESA BÁSICA PARA CORTE DE VIDROS?

Para Gianluca Ceriani, que assumiu recentemente o cargo de diretor da Bottero do Brasil – no lugar de Ezio Cabib, que agora se tornou consultor –, a resposta se resume a quatro itens: precisão, robustez, durabilidade e um bom operador.

Para Luiz C. Garcia, managing director da austríaca Lisec, uma mesa básica de corte deve possuir guias e cremalheiras de alta precisão para garantir uma ótima tolerância de corte, a possibilidade de realizar cortes retos ou modelados, software de otimização integrado e uma boa velocidade de corte (acima de 100 m/min). Ele destaca que o modelo básico da empresa, denominado Base Cut, possui todas essas características e ainda oferece, como adicional, a possibilidade de remover revestimentos metálicos das chapas de vidro, digitalização de moldes e barras de destaque integradas na mesa.

Yveraldo Gusmão, diretor da GR, que representa a italiana Macotec no Brasil, por sua vez, defende que um equipamento básico precisa ser uma máquina de precisão que corte XYZ e que tenha velocidade de corte e um software eficiente, porém de fácil manuseio.

COMO ESCOLHER A MESA DE CORTE MAIS ADEQUADA AO NEGÓCIO DA VIDRAÇARIA OU DO TRANSFORMADOR DE VIDROS?

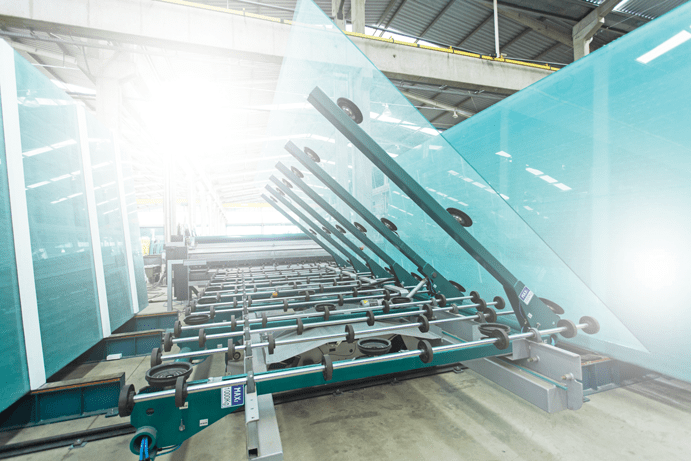

Gianluca acredita que essa escolha depende do processo e da produção. Ele argumenta: “Geralmente, para a produção do vidraceiro/serralheiro, o benefício é que se consegue trabalhar diferentes funções. Para o transformador, a melhor opção é a linha para chapa jumbo, pois o mercado de engenharia vem utilizando chapas maiores, também buscando aumentar a produtividade, mas agregando sistemas que permitam automatizar o processo, diminuindo a dependência de mão de obra e, ao mesmo tempo, integrando os vários segmentos de produção”.

Gianluca acredita que essa escolha depende do processo e da produção. Ele argumenta: “Geralmente, para a produção do vidraceiro/serralheiro, o benefício é que se consegue trabalhar diferentes funções. Para o transformador, a melhor opção é a linha para chapa jumbo, pois o mercado de engenharia vem utilizando chapas maiores, também buscando aumentar a produtividade, mas agregando sistemas que permitam automatizar o processo, diminuindo a dependência de mão de obra e, ao mesmo tempo, integrando os vários segmentos de produção”.

Nessa questão Luiz defende que, além de avaliar o orçamento disponível e o espaço existente na fábrica, o cliente precisa definir vários fatores, como a forma de carregamento dos vidros, se por queda livre ou através de carregadoras automáticas; características técnicas gerais, como tamanhos mínimos e máximos das chapas a serem processadas; capacidade de produtividade necessária; softwares desejados e adicionais necessários (como a remoção de revestimentos metálicos, troca automática de ferramentas, entre outros); e destaque dos vidros após o corte, que pode ser realizado de forma manual ou automática.

Para Gusmão, o comprador deve sempre verificar se o fabricante é especializado em mesas de corte ou se ele se dedica a diversos outros equipamentos. “O fabricante especializado sempre está se aperfeiçoando para atender às necessidades do cliente e do operador”, argumenta.

COMO AVALIAR O MELHOR CUSTO-BENEFÍCIO NA COMPRA DESSE EQUIPAMENTO?

Gianluca destaca que a mesa de corte é o coração de qualquer empresa transformadora de vidro, pois seja qual for o processo sucessivo, tudo se inicia pelo corte. “Hoje aumentaram as exigências no que diz respeito à qualidade do produto final e à garantia de um corte perfeito e dentro das tolerâncias estabelecidas. Isso é fundamental para a garantia da qualidade; assim como sistemas automáticos de segurança, evitando a causa de acidentes em caso de acontecimento de algo fora do previsto”, explica.

Luiz lembra que, muitas vezes, uma máquina mais simples pode atender a todos os seus requisitos. Cita como exemplo que uma boa opção para clientes que necessitam processar vidros monolíticos e laminados é a aquisição de uma mesa combinada, citando o modelo Base Lamicut CC, que possui duas máquinas combinadas para cortarem vidros comuns e laminados. “Além de ser uma opção mais econômica, é ideal para clientes que possuem pouco espaço disponível na fábrica”, defende.

Para Gusmão, seja para uma vidraçaria ou uma indústria, o custo-benefício é de grande importância quando analisada a uniformidade de corte, a automatização e a possibilidade de cortes em qualquer forma geométrica. Destaca a opção do investidor poder copiar um molde através de um dispositivo laser contido na mesa e, com isso, não fi car dependente de uma mão de obra especifica – apenas de um operador de computador.

QUAIS AS NOVIDADES MAIS RECENTES NESSE SEGMENTO DE FABRICAÇÃO DE MESAS DE CORTE PARA VIDROS?

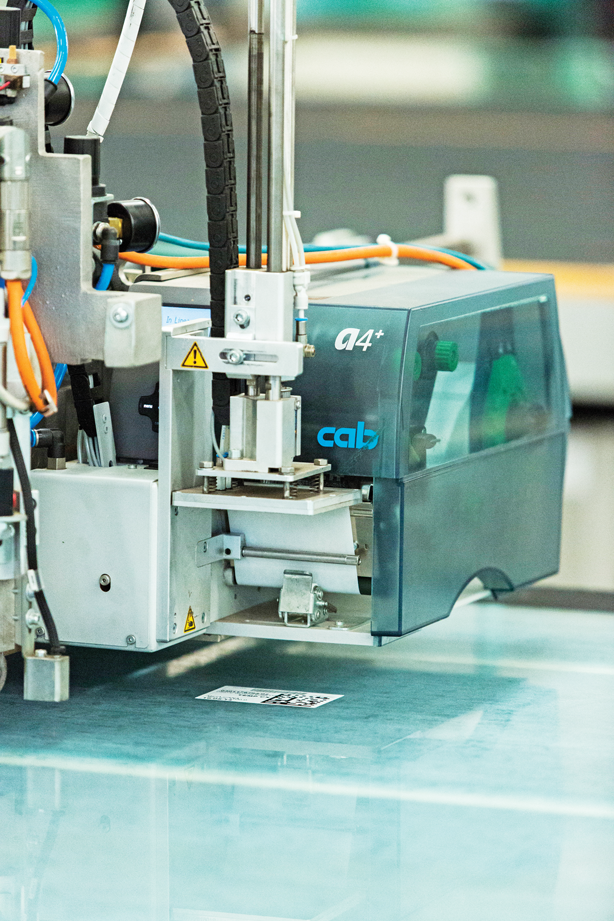

Gianluca cita como lançamento de 2016 o modelo 363 BCS, que apresenta na ponte diferentes funções, como cabeçote para corte reto e em formas, cabeçote com rebolo para cortar camadas milimétrica do vidro LOW-E, e cabeçote para colocação automática de etiquetas. “Também podemos mencionar a mesa de corte laminado, 548 LAM, com sistema de corte, destaque e separação do vidro patenteado pela Bottero, revoluções que a tornam a má- quina mais rápida do mercado”, destaca.

Luiz ressalta o modelo ESL-RS com a possibilidade de realizar simultaneamente a remoção de revestimentos metálicos (também conhecido como “edge deletion”) e o corte do vidro. “Como consequência, essa é a mesa de corte mais rápida do mercado para trabalhar com vidros revestidos como o Low-E”, explica.

Gusmão, por sua vez, explica que as mesas de corte monolítico da Macotec sempre recebem melhorias que são solicitadas constantemente pelos clientes, seja na velocidade ou na inclusão de melhorias, pois a empresa possui um setor de desenvolvimento e pesquisa que testa tais solicitações na prática constantemente. Também nas mesas de corte laminado, que são cada vez mais solicitadas com maior nível de automatização e aprimoramento de corte.